Biuro projektowe

Firma MAG-RYŚ posiada własne biuro projektowe. W jego skład wchodzą wysoko wykwalifikowani, kreatywni i posiadający bogate doświadczenie inżynierowie specjalizujący się w konstrukcji i technologii wykonania form wtryskowych, odlewniczych i narzędzi specjalnych wykorzystywanych w wielu gałęziach przemysłu również motoryzacyjnego.

W oparciu o zaawansowane oprogramowanie wspierające prace inżynierskie, aparatury do inżynierii odwrotnej i szybkiego prototypowania oraz wykorzystaniu najnowocześniejszych technologii produkcyjnych i maszyn, jesteśmy w stanie zrealizować wszystkie potrzeby naszych klientów – od pomysłu, poprzez projekt, aż do ostatecznej formy.

Nasze narzędzia charakteryzujące się innowacyjnymi rozwiązaniami opartymi na własnych doświadczeniach, pracują w zakładach na całym świecie.

Konstrukcja i wykonanie formy decyduje w dużym stopniu o jakości wytwarzanych kształtek, o ich wyglądzie zewnętrznym, wewnętrznej strukturze, końcowych wymiarach, wytrzymałości itp.

Poprawnie zaprojektowana forma wtryskowa musi zapewnić dużą powtarzalność wymiarowo-kształtową wytwarzanych elementów i umożliwić sprawne usuwanie z niej wypraski. W celu zapewnienia długotrwałej i bezawaryjnej eksploatacji formy, bardzo ważne jest prawidłowe zaplanowanie kilku aspektów technicznych takich jak: projekt, dobór materiałów do jej wytworzenia z przeznaczeniem do konkretnych rodzajów tworzywa oraz optymalizacja warunków procesu technologicznego.

Konstrukcja formy i metody jej wytworzenia stanowią zatem poważną dziedzinę wiedzy.

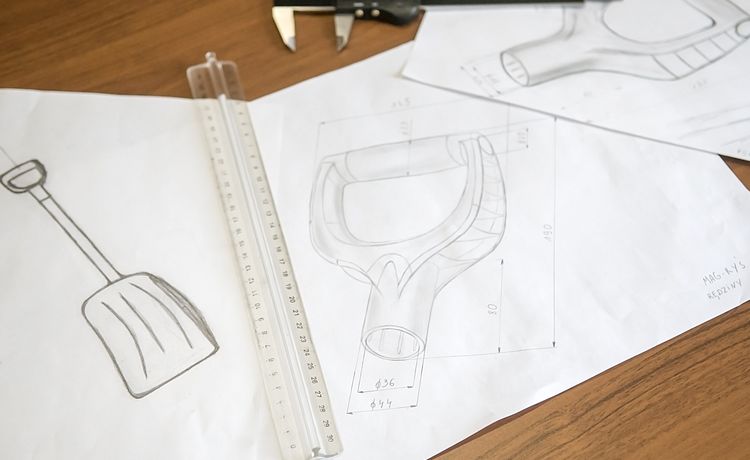

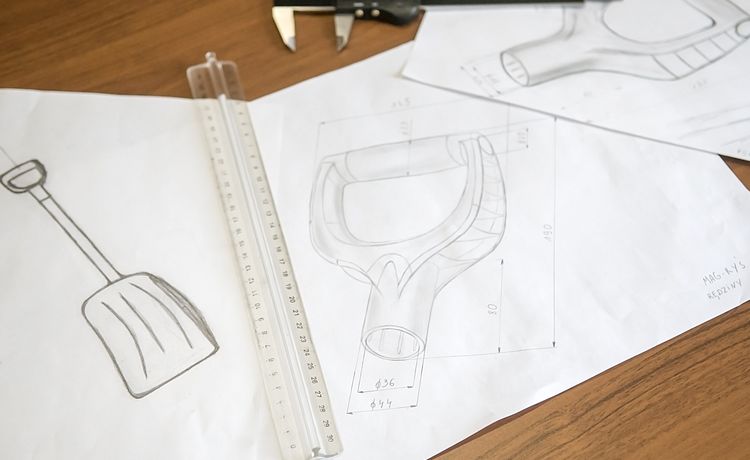

Projektowanie koncepcyjne – od pomysłu do jego realizacji

zmieniamy pomysły w realny kształt

Etapy realizacji produktu

1.

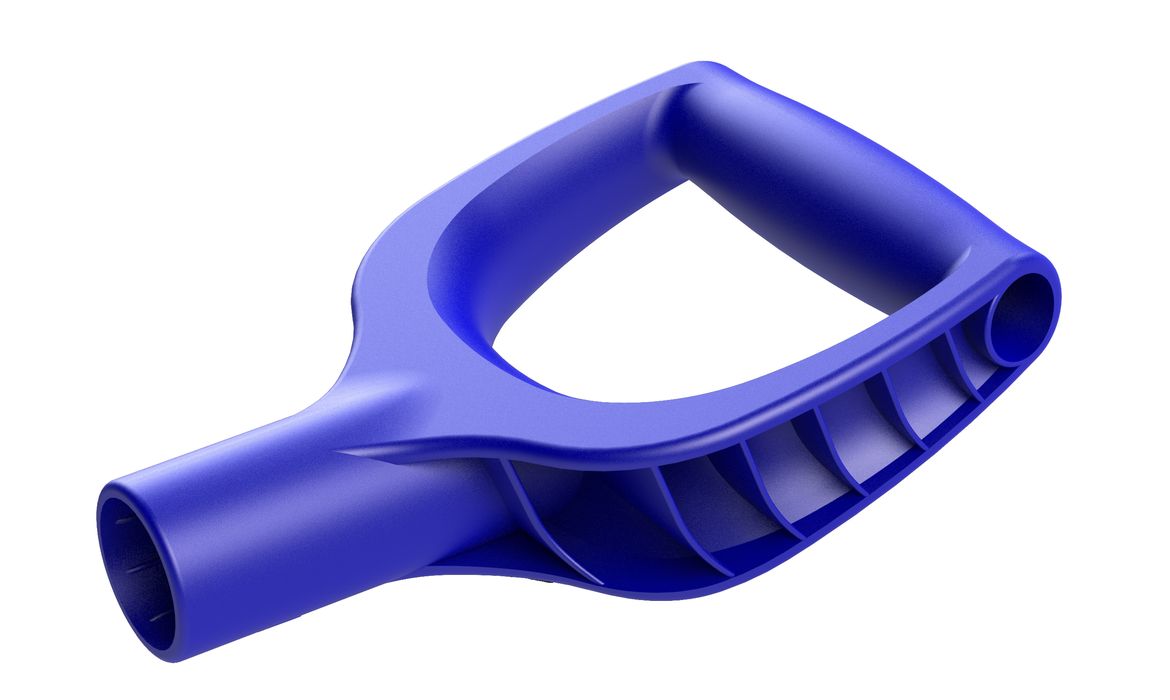

Przygotowanie koncepcji elementu na podstawie wstępnych wymagań Klienta.

2.

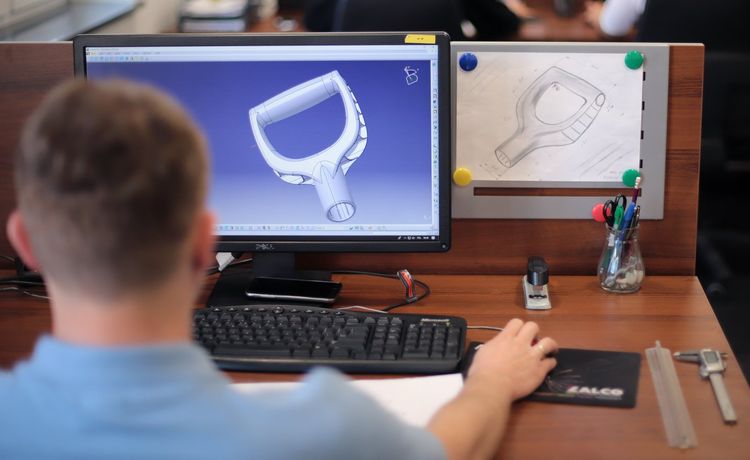

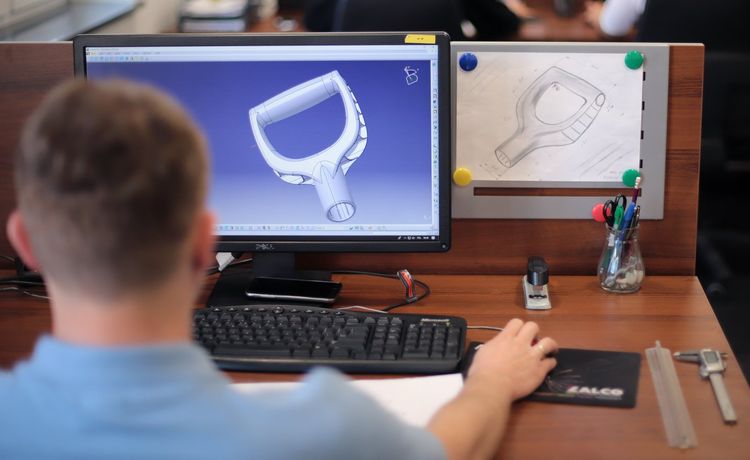

Po przygotowaniu koncepcji następuje zaprojektowanie modelu za pomocą oprogramowania do modelowania 3D i sporządzenie dokumentacji technicznej 2D (CAD).

3.

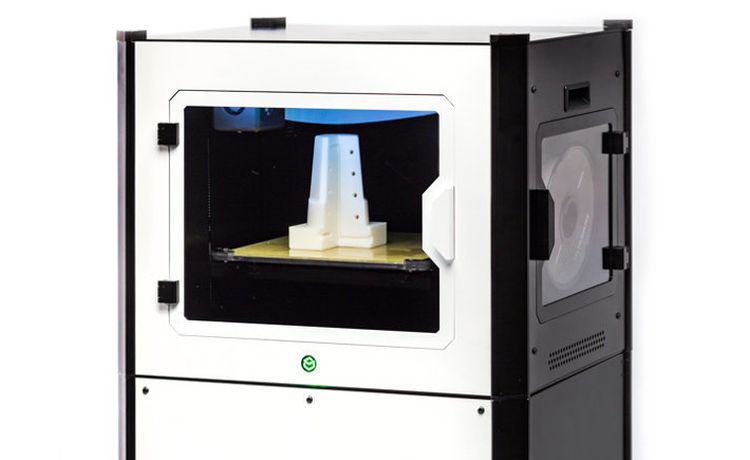

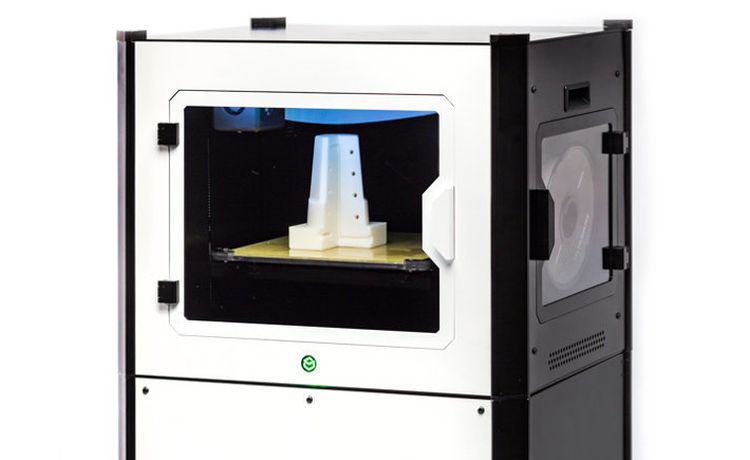

Na podstawie cyfrowego projektu zostaje wykonany na drukarce 3D prototyp produktu. Fizyczna forma produktu pozwala na dokonanie weryfikacji zgodności prototypu z oczekiwaniami Klienta (sprawdzenie gabarytów, kształtów, ergonomii, funkcjonalności, wstępnej wytrzymałości i ciężaru).

4.

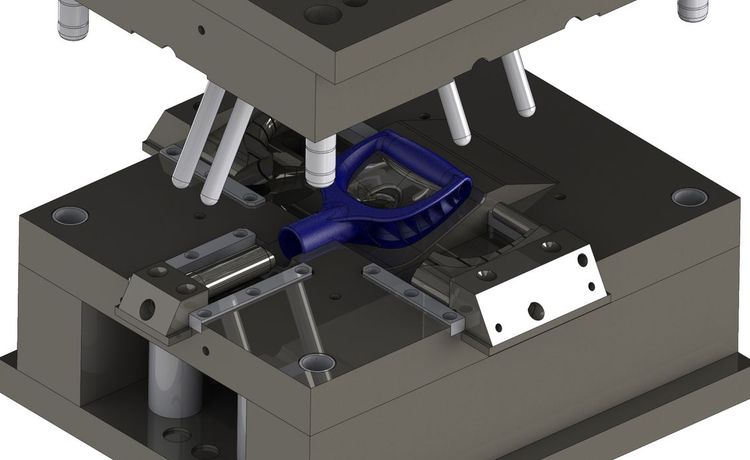

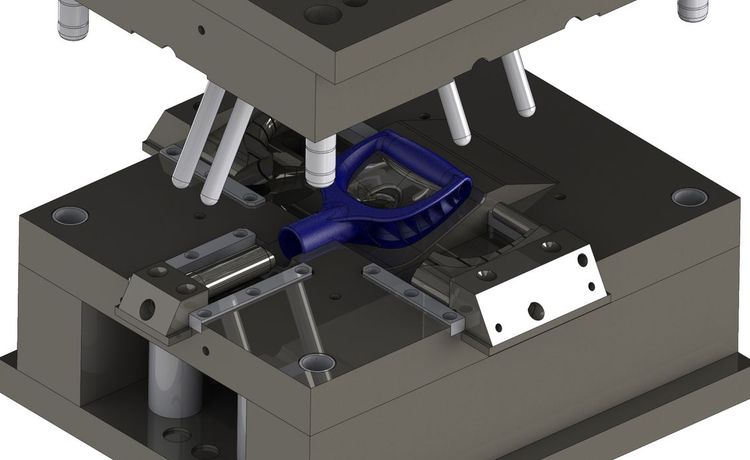

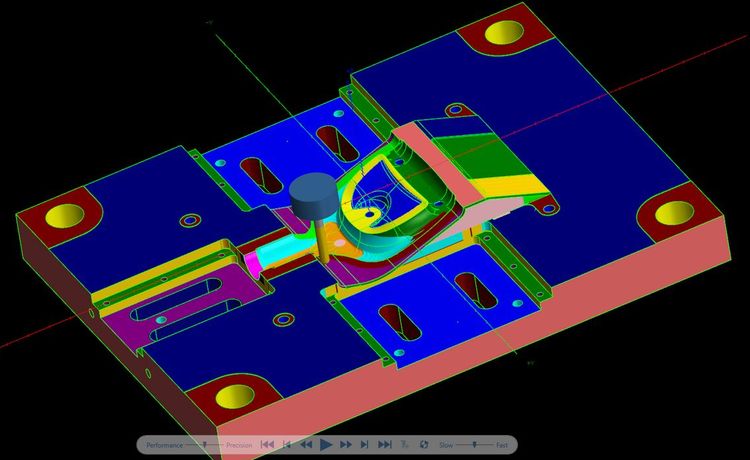

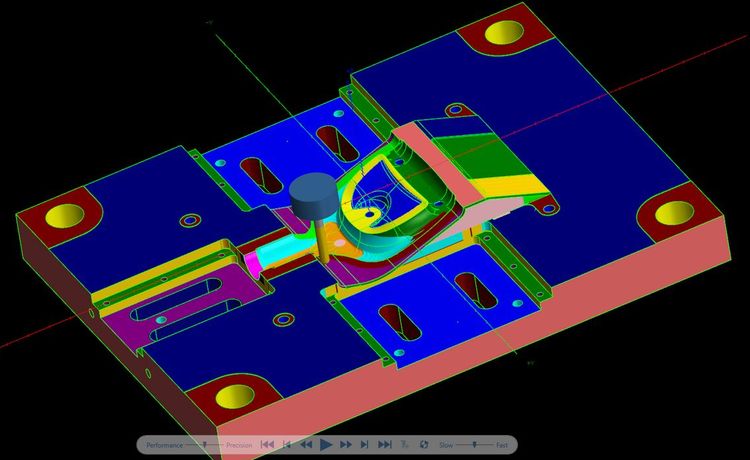

Następuje etap projektowania narzędzia produkcyjnego (np. forma, tłocznik, wykrojnik) za pomoca nowoczesnego oprogramowania inżynierskiego pozwalającego na symulację wtrysku, sprawdzenie kinematyki działania, obliczenie wytrzymałości (CAE). Oprogramowanie wsparte wiedzą i doświadczeniem pozwala na przygotowanie narzędzia w jednym cyklu, bez poprawek.

5.

Po zaprojektowaniu narzędzi, za pomocą oprogramowaniu Mastercam (CAM) następuje opracowanie procesów technologicznych pozwalających na wykonanie poszczególnych części narzędzia produkcyjnego.

6.

Za pomocą nowoczesnego parku maszynowego i innowacyjnych technologii następuje przeniesienie cyfrowych projektów do realnej formy gotowego narzędzia produkcyjnego.

7.

Po montażu części wykonywane są pierwsze próby produkcyjne i ostateczna akceptacja zamawianego elementu oraz sposobu pracy narzędzia do jego produkcji.

8

Finalnym etapem cyklu jest odbiór gotowego narzędzia przez Klienta lub produkcja seryjna wyrobu z wykorzystaniem maszyn firmy MAG-RYŚ. Bogaty park maszynowy: wtryskarki, prasy itp. pozwala na realizację różnorodnych zleceń produkcyjnych.